Projekt c-nancy

Hintergrund

Für die c-base wollte ich schon lange eine CNC-Fräse bauen. Der selbstgebaute Tiefziehtisch führte dazu, dass wir viele Formen zum tiefziehen von Kunststoffen selbst gebaut haben. Gerade bei dieser Tätigkeit des Formenbaus haben wir uns nicht nur einmal eine CNC-Fräse gewünscht um auch kompliziertere Formen einfach und präzise herstellen zu können. In der Vergangenheit habe ich viel über das Design von CNC-Fräsen gelesen und nicht nur eine CNC-Fräse gezeichnet.

Materialbeschaffung

Die Lineargleitlager vom Typ SBR16 und die Kugelumlaufspindeln vom Typ 1605 habe ich von tecdroid im Tausch gegen meine erste selbstgebaute Tischkreissäge erhalten. Die zu bauende CNC-Fräse musste also auf Basis der Maße dieser Teile konstruiert werden.

Die Lineargleitlager vom Typ SBR16 und die Kugelumlaufspindeln vom Typ 1605 habe ich von tecdroid im Tausch gegen meine erste selbstgebaute Tischkreissäge erhalten. Die zu bauende CNC-Fräse musste also auf Basis der Maße dieser Teile konstruiert werden.

Die Schrittmotoren vom Typ NEMA23 und die Treiberendstufe für diese Schrittmotoren wurden freundlicherweise von chaosle zur Verfügung gestellt.

Alles andere wurde gekauft aus einem Budget, welches teilweise durch die Crew aufgebracht wurde mittels unserer eigenen Crowdfundingplattform „yeahletsdothat.com“, der andere Teil wurde durch die c-base ergänzt.

Projekt

![]()

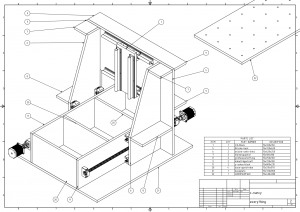

Die technischen Zeichnungen für dieses Projekt fertigte ich an mit Autodesk Inventor. Die Konstruktion der Maschine basiert größtenteils auf rechteckig geschnittenen Teilen aus Siebdruckplatte. Um die Konstruktion zu vereinfachen und die Präzision zu erhöhen wurden alle Rahmenteile bereits vom Holzhändler auf Maß gebracht. Einige Schnitte mussten noch durchgeführt werden, aber keiner dieser Schnitte war kritisch oder musste präzise ausgeführt werden.

Die technischen Zeichnungen für dieses Projekt fertigte ich an mit Autodesk Inventor. Die Konstruktion der Maschine basiert größtenteils auf rechteckig geschnittenen Teilen aus Siebdruckplatte. Um die Konstruktion zu vereinfachen und die Präzision zu erhöhen wurden alle Rahmenteile bereits vom Holzhändler auf Maß gebracht. Einige Schnitte mussten noch durchgeführt werden, aber keiner dieser Schnitte war kritisch oder musste präzise ausgeführt werden.

Durchführung

Der Plan war zuerst die vertikale Achse Z zusammen zu bauen, danach die X-Achse am Portal zu befestigen und zuletzt das Portal an die Maschinenbasis zu schrauben. Diese Reihenfolge habe ich mir deswegen überlegt um die Lineargleitlager des beweglichen Teils der jeweiligen Achse zu verwenden um damit jeweils die Lineargleitschienen auszurichten. Erst nachdem bei einer Achse jeweils die Lineargleitlager und Lineargleitschienen montiert wurden, wurden die dafür vorgesehenen Kugelumlaufspindeln und Kugelumlaufspindelmuttern montiert.

Bei der mechanischen Konstruktion hat das Member spooxe sehr geholfen, als gelernter Isoliertechniker stellte er Mess- und Anreisswerkzeuge zur Verfügung und half dabei die Bohrungen zur Befestigung der verschiedenen Komponenten präzise anzureissen.

Um die Betriebssicherheit zu erhöhen, haben wir uns entschieden an jede Achse Endschalter an beiden Enden zu montieren. Dies sorgt dafür, dass die Maschine sich selbsttätig ausschaltet, sobald ein Benutzer auf einer Achse zu weit fährt.

Um die Betriebssicherheit zu erhöhen, haben wir uns entschieden an jede Achse Endschalter an beiden Enden zu montieren. Dies sorgt dafür, dass die Maschine sich selbsttätig ausschaltet, sobald ein Benutzer auf einer Achse zu weit fährt.

Elektrik / Elektronik

Das Member chaosle spendete die Schrittmotoren (NEMA23) und Treiber dafür. Die Treiberplatine hat allerdings nur einen LPT-Eingang, ein Standard der bei allen heutigen Computern nicht mehr verwendet wird, daher benötigten wir einen Motion Controller. Die Wahl fiel auf den UC100 zusammen mit der passenden Software UCCNC, beides vom Hersteller CNCDrive. Dieser Motion Controller bekommt vom Computer die Anweisungen und generiert daraus in Real-Time die einzelnen Schritte der Schrittmotoren. Auch liest dieser Motion Controller die Endschalter aus und stoppt bei Auslösung selbiger die Motoren, da auch dieser Vorgang zeitlich kritisch ist und binnen Millisekunden erfolgen muss. Der Motion Controller ist per USB an den Computer angeschlossen.

Das Member chaosle spendete die Schrittmotoren (NEMA23) und Treiber dafür. Die Treiberplatine hat allerdings nur einen LPT-Eingang, ein Standard der bei allen heutigen Computern nicht mehr verwendet wird, daher benötigten wir einen Motion Controller. Die Wahl fiel auf den UC100 zusammen mit der passenden Software UCCNC, beides vom Hersteller CNCDrive. Dieser Motion Controller bekommt vom Computer die Anweisungen und generiert daraus in Real-Time die einzelnen Schritte der Schrittmotoren. Auch liest dieser Motion Controller die Endschalter aus und stoppt bei Auslösung selbiger die Motoren, da auch dieser Vorgang zeitlich kritisch ist und binnen Millisekunden erfolgen muss. Der Motion Controller ist per USB an den Computer angeschlossen.

Bei der Verkabelung und Elektronik engagierten sich die beiden Member uk und coon – ohne diese Hilfe wäre c-nancy bestimmt nicht innerhalb von zwei Abenden komplett und sauber verkabelt gewesen.

Erfolg

Die Fräse funktioniert mechanisch und elektronisch. Nun müssen wir alle den Umgang damit erlernen und ausprobieren welche Materialien mit welchen Fräsern und welchen Geschwindigkeiten gefräst werden können. Bisher haben wir noch keinen Fräser abgebrochen. Einige Kleinigkeiten stehen auch noch an, so soll ein Werkzeuglängensensor konstruiert und montiert werden, ausserdem benötigt c-nancy auch noch einen Anschluss an unsere Späneabsaugung. Vielleicht wollen wir auch in Zukunft noch eine bessere Frässpindel für c-nancy kaufen.

Ich möchte mich herzlich bei allen Beteiligten (Spender und Helfer) bedanken. Ohne euch wäre dieses Projekt nicht so schnell fertig geworden, oder hätte gar nicht geklappt.

technische Daten

maximaler Verfahrweg X-Achse 257 mm

maximaler Verfahrweg Y-Achse 554 mm

maximale Werkstückhöhe (Z-Achse) 87 mm

Frässpindelmontage: 43mm Eurohalsaufnahme

maximale Werkstückgröße in X: 480mm

maximale Werkstückgröße in Y: nicht beschränkt.

weitere Bilder und Videos

Hier ist noch ein kurzer Videoclip von den allerersten Bewegungen der Achsen, noch ohne Werkstück oder Fräser.

Bilder vom Bau der Fräse in verschiedenen Stadien der Fertigstellung.