große CNC Portalfräse

Hintergrund

Für eine eventuell bevorstehende Produktion von Bausätzen des Buchscanners Libreflip, an dem ich arbeite, schaute ich nach geeigneten CNC-Fräsen zur Bearbeitung von Plattenware, aber auch nach möglichen Aufstellungsorten, da die c-base dafür nicht genügend freien Platz hat.

Ich kam mit der Organisation CADUS e.V. ins Gespräch, die in Berlin einen Makerspace betreiben. Das Ziel des Vereins CADUS e.V. ist es, Projekte zur medizinischen Versorgung, Errichtung von semi-permanenten Unterkünften, Traumahilfe und Wasserver- und entsorgung in unterversorgten und entlegenen Gebieten und Krisenregionen zu initiieren bzw. bestehende Projekte zu unterstützen. Dies geschieht auch mit Hilfe von quelloffenen eigenen Entwicklungen, welche im zu diesem Zweck betriebenen “Crisis Response Makerspace” entwickelt werden.

Die Idee eine große CNC-Fräse zur Bearbeitung von Plattenware im Crisis Response Makerspace zur Verfügung zu haben stieß auf Begeisterung. Ich schlug vor mit der Durchführung zu warten, bis das geplante Crowdfunding für den Buchscanner Libreflip erfolgreich war, Der CADUS e.V. wünschte jedoch, die CNC-Fräse für anstehende Projekte deutlich früher zur Verfügung zu haben, als ich dies mit dem Crowdfunding hätte leisten können. Der CADUS e.V. bot daher die sofortige Kostenübernahme der Anschaffung einer CNC-Fräse an.

Herstellung und Import der Anlage

Im Rahmen der Recherche ließ ich mir Angebote verschiedener Hersteller zukommen, darunter sowohl nordamerikanische Hersteller wie auch chinesische. Im chinesischen Landkreis Jinan gibt es wegen der Jinan High-tech Industrial Development Zone eine größere Ansammlung von Herstellern von CNC-Maschinen aller Art, die dort mehrere Werke betreiben.

Die chinesischen Angebote waren deutlich besser, sowohl was den Montageaufwand nach Lieferung betraf, als auch was den Preis betraf. Auch die zu erwartenden Versandkosten auf dem Seeweg waren aus China deutlich günstiger als aus Nordamerika.

Mit dem chinesischen Hersteller diskutierte ich mehrere mögliche Konfigurationen der in Frage kommenden Anlage, insbesondere im Bereich der Maschinensteuerung hatte ich Sonderwünsche, um mit üblichen, in Nordamerika und Europa etablierten Steuersystemen kompatibel zu sein. Auch bei der Hochleistungselektronik, also den Endstufen der Motoren, bestand ich auf Importware aus Südkorea.

Weitere Änderungen waren das Hinzufügen einer Späneabsaugung, auch änderte ich das Angebot dahingehend ab, das die Frässpindel nicht luft- sondern wassergekühlt ist, da dies in staubigen Umgebungen zu einer längeren Haltbarkeit führt und beliebig langsame Drehzahlen der Spindel ermöglicht.

Der Hersteller wollte vor Produktionsbeginn dieser speziellen Anlage mit vielen Sonderwünschen verständlich- und üblicherweise eine Anzahlung. Die Produktion selbst dauerte ca. 2 Monate und wurde durch mehrtägige chinesische Feiertage verzögert.

Für den Transport musste ich viel über internationalen Handel lernen, was sehr interessant war. Üblicherweise bieten chinesische Industrieunternehmen einen “FOB”-Deal an, das heisst “Free on Board” und ist Teil eines spezifischen Set von Vertragsklauseln im Bereich des internationalen Handels, welches „Incoterms“ genannt wird. Bei „FOB“ können allerdings auf verschiedene Weise unvorhergesehene Kosten entstehen, da der Gefahren- und Verantwortungsübergang vom Verkäufer auf den Käufer in dem Moment passiert, wo die Ware im Starthafen an Bord des Schiffs angelangt ist.

Für den Transport suchte ich mir einen deutschen Frachtagenten aus, wichtig war mir hier, das der deutsche Frachtagent einen Ladeschuppen im, von Jinan aus nächstgelegenen Seehafen Qingdao hat. Auf diese Weise konnte ich mit dem chinesischen Hersteller einen FAS-Deal bis zum Ladeschuppen vorschlagen, was Kosten sparte. Der deutsche Frachtagent bekam dann einen Auftrag einen Transport auf Basis des Incoterms CPT durchzuführen, was für maximale Rechtssicherheit und klare, vorher bekannte Kosten sorgte.

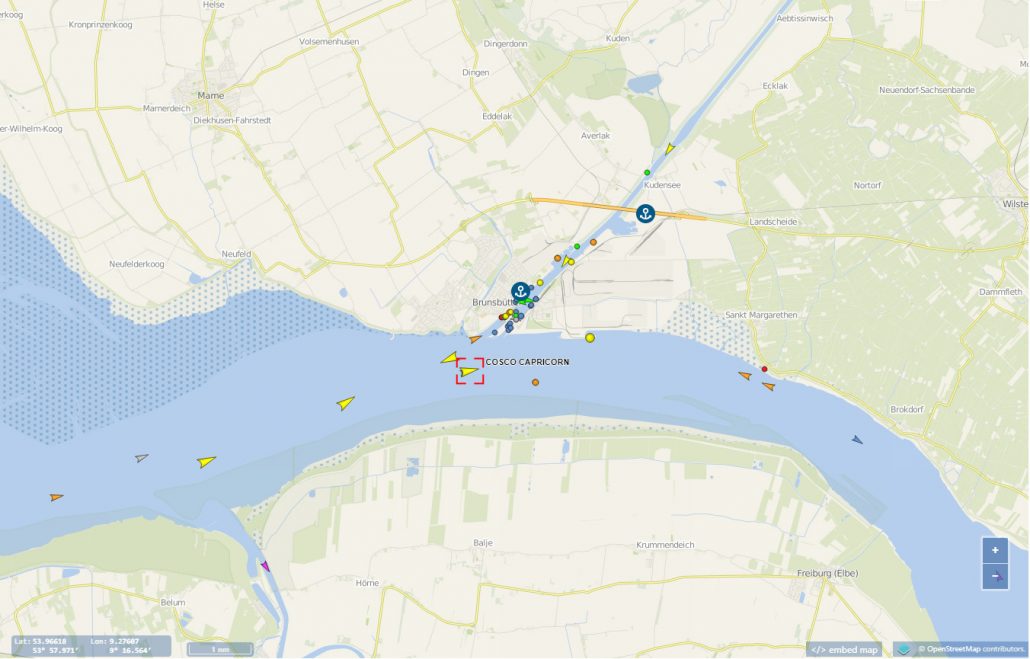

Selbstverständlich verfolgte ich das Schiff mittels Tracking-Webseiten und freute mich sehr, als ich im richtigen Moment das Schiff vor der Webcam der Schleuse Cuxhaven auftauchen sah.

Die Ankunft der CNC-Fräse auf einem großen LKW war aufregend, insbesondere weil der zum Abladen vorgesehene Gabelstapler, welcher von einem Nachbarn geliehen war, an seiner Kapazitätsgrenze operierte.

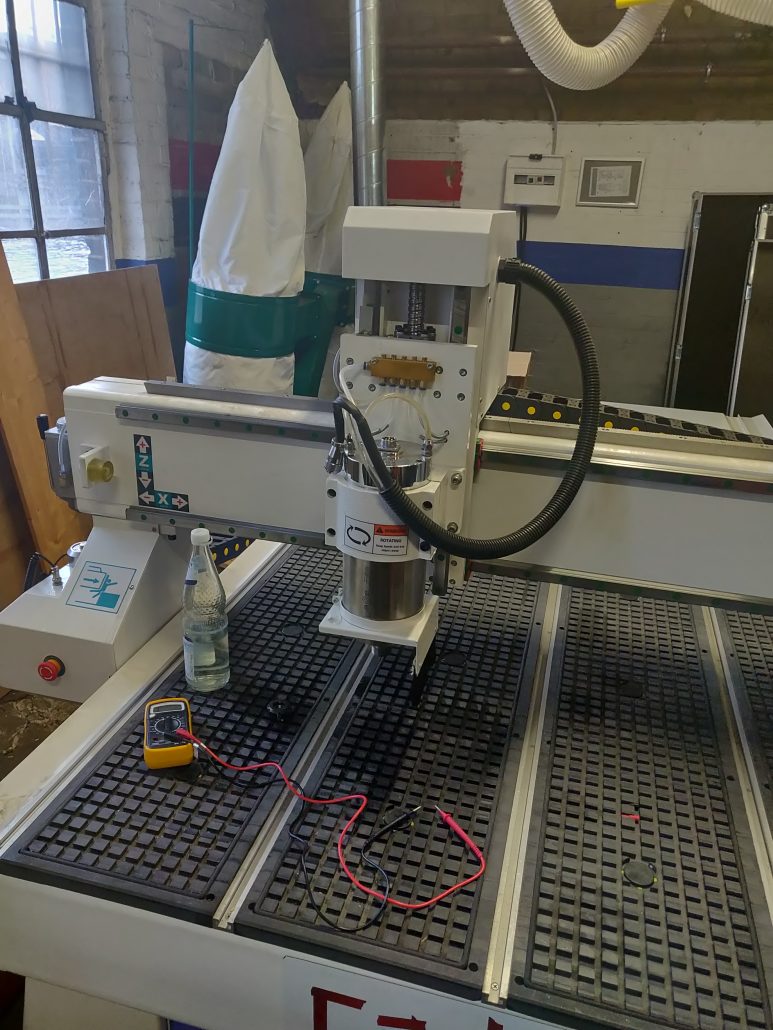

Installation und Inbetriebnahme

Die Installation verzögerte sich stark, da zum Zeitpunkt der Lieferung keine ausreichende Stromversorgung bereit stand. Erst nachdem CADUS e.V. eine 32A Drehstromleitung in den Crisis Response Makerspace hat legen lassen, konnte die Installation wirklich beginnen.

Bei der Installation traten mehrere Schwierigkeiten auf, die allerdings durchgehend lösbar waren.

- Einer der sechs Maschinenfüße wurde mit einem M18 statt einem M20-Innengewinde geliefert. Um dieses Problem zu lösen, musste ich einen 17,5mm Metallbohrer kaufen um das Kernloch auf das passende Maß zu bringen

- Obwohl ich einen passenden Schaltschrank mitbestellt hatte, hat der Hersteller keine Schalter oder Schütze für die Steuerung der Späneabsaugung und der Vakuumanlage vorgesehen, dies war auch nicht explizit in den Verträgen vereinbart, ich ging allerdings davon aus, das dies logisch aus der Bestellung als Paketangebot folgen würde.

- Vollständige Abwesenheit jeglicher Dokumentation oder von Handbüchern.

- Relativ stark beschädigte Transportverpackung der Lieferung

- Ein lockeres Kabel sowie falsch eingestellte Parameter in der Steuerung der Spindel sorgten dafür, das die Spindel ab Werk nicht funktionierte. Die Fehlersuche dauerte mehrere Abende und war zeitaufwendig

- Fehlendes Installationsmaterial für die Schlauchführung der Späneabsaugung

- Die Inbetriebnahme der Steuerelektronik stellte eine Herausforderung dar, da die Software zur Steuerung nur auf Chinesisch mitgeliefert wurde, der Austausch der Software durch eine Version mit englischer Sprache war nicht leicht und erstaunlich zeitaufwendig.

- Spannmittel zum Einspannen von Fräsköpfen in die Spindel wurden nur unzureichend mitgeliefert.

- Der Bremswiderstand für die Steuerung der Spindel wurde nicht installiert, dies werden wir nachholen müssen.

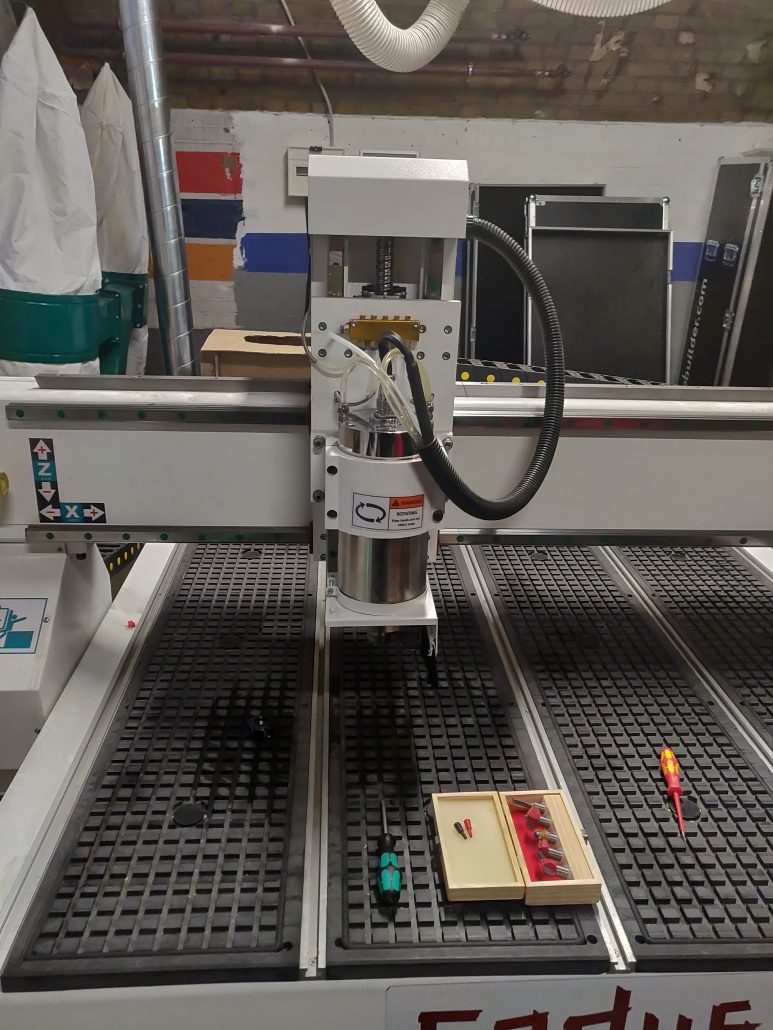

Nachdem alle diese Schwierigkeiten überwunden waren, installierten wir eine Opferplatte aus MDF. Diese Opferplatte dient mehreren Zwecken. Durch Planfräsen der Platte entsteht eine Fläche die Rechtwinklig zu den Achsen ist, dies erhöht die Gesamtpräzision der Anlage. Wenn man versehentlich zu tief fräst, so fräst der Fräser in die Opferplatte und nicht in die Anlage selbst. Auch kann man, wenn dies zu oft passiert ist, die Opferplatte erneut planfräsen.

Um Einzelstücke zu fertigen, kann man die Werkstücke gut mit Holzschrauben in der Opferplatte befestigen. Für zukünftige Serienfertigung enthält die Anlage auch einen Vakuumtisch, der bisher allerdings nicht in Betrieb genommen worden ist.

Projekterfolg und Dokumentation

Die Anlage funktioniert innerhalb der erwarteten Parameter. Die Produktion, Lieferung, Installation und Inbetriebnahme dauerte deutlich länger als erwartet, aufgrund der aufgetretenen Schwierigkeiten Der CADUS e.V. ist zufrieden, mehrere Mitglieder der Organisation lernen derzeit die Verwendung von CAD- und CAM-Software zur Nutzung der CNC-Fräse. Das festgesetzte Budget wurde eingehalten.

Als ersten Test haben wir das Logo des Crisis Response Makerspace in ein Reststück Siebdruckplatte graviert.

technische Daten der Anlage

- Arbeitsbereich 2500 x 1300 x 200 mm

- Antrieb der X & Y Achse: Zahnstange und Ritzel

- Antrieb der Z-Achse: Kugelumlaufspindel

- Gewicht: 1,2t

- Frässpindel: Wassergekühlt, 4,5kW

- Spanzange der Spindel: ER25

- Späneabsaugung: 3kW

Videodokumentation

Dieses Projekt habe ich in einer dreiteiligen Videoserie auf meinem Youtubekanal dokumentiert.