Kunststoff-Abkantbank

Hintergrund

Für das Projekt Laserzaun mussten tiefgezogene Kunsstoffformen abgekantet werden. Diese flachen Platten sollten durch paralelle Knicke an drei (vier) Stellen zu einem Hohlkörper werden, der vorerst an vier Seiten geschlossen ist. Die ersten Versuche wurden mit Aluminiumprofilen, Schraubzwingen und einem Heissluftfön durchgeführt. Die Präzision dieser Technik liess jedoch zu wünschen über. Eine technisch bessere Abkantmöglichkeit war daher notwendig.

Eine Recherche förderte dieses Video zu Tage, von dem ich mich inspirieren liess.

Konstruktion

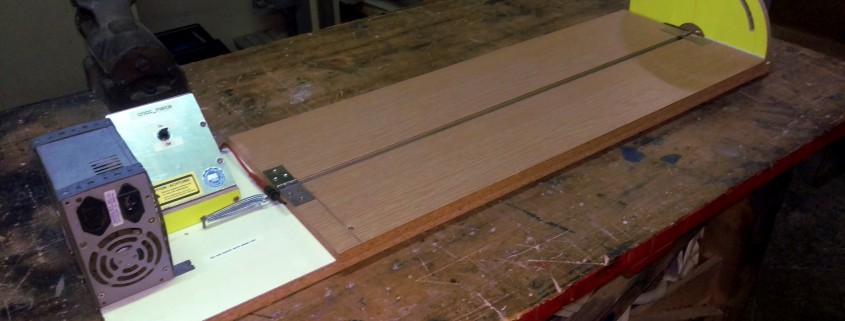

Dieses Gerät wurde vollständig aus (Bord)Mitteln konstruiert, also Materialien, die bereits da waren, die daher nicht gekauft werden mussten. Verwendet wurden:

- Spanplatten mit Kunsstoff-Furnierschicht (Melamin)

- 2 Scharniere

- 12mm Birke Multiplex Reststücke

- 1m Heizdraht

- AT oder ATX-Netzteil

- Schalter

- Kabel

- Kabelkanäle, Kleinteile

In der Mitte des Geräts ist ein Aluminium U-Profil, nach oben offen, in dessen Mitte ein Heizdraht mittels Federn straff gespannt ist. Das Aluminiumprofil stösst an beiden Seiten an Spanplatten, eine davon ist fest befestigt, die andere lediglich mittels Scharnieren. Die Drehachse der Scharniere liegt exakt vertikal wenige Millimeter über dem Heizdraht.

Ein AT-Netzteil wurde verwendet für die Stromversorgung. Dieses Gerät ist auf technisch 12V/8A begrenzt, meiner Meinung nach ist dies eher an der unteren Grenze einer sinnvollen Leistung.

Auf der linken Seite des Geräts befindet sich das Netzteil und der schalter, auf der rechten Seite befindet sich der einstellbare Winkelanschlag.

Anwendung

In der Ausgangsstellung liegen beide Spanplatten flach auf der Basisplatte auf. Ein Werkstück wird aufgelegt und der Strom für den Draht eingeschaltet. Nach etwa 30 sec wird die Oberseite (vom Heizdraht abgewandte Seite) über dem Heizdraht merklich warm. Nach weiteren 10sec kann man langsam anfangen die bewegbare Spanplatte anzuheben, während man das Werkstück gegen die feststehende Platte drückt und dort festhält. Wenn das Material heiss genug ist, wird es deutlich an der vorgesehenen Stelle knicken und die aufzuwendende Kraft wird geringer, je weiter man den Knick gebogen hat.

Hat man mit der bewegbaren Platte den Winkelanschlag erreicht, den man vor Beginn des Prozesses ca. 2-4° weiter als den Zielwinkel einstellen sollte, so betätigt man den Schalter um den Strom wieder auszuschalten. Nach ca. 30-60sec ist der Knick ausreichend abgekühlt und das Werkstück kann von der Abkantbank entfernt werden.

Hat man mit der bewegbaren Platte den Winkelanschlag erreicht, den man vor Beginn des Prozesses ca. 2-4° weiter als den Zielwinkel einstellen sollte, so betätigt man den Schalter um den Strom wieder auszuschalten. Nach ca. 30-60sec ist der Knick ausreichend abgekühlt und das Werkstück kann von der Abkantbank entfernt werden.

Erfolg

Eine improvisierte Variante wurde für die Vorbereitungen des 32c3 angefertigt. Diese hat funktioniert. Direkt nach dem 32c3 habe ich diese fertiggestellt, indem ich den Pfusch entfernt habe und diesen durch mechanisch vernünftige und dauerhafte Lösungen ersetzt habe. Die Gesamtkosten betrugen 0€, alle Teile kamen aus Bordmitteln.