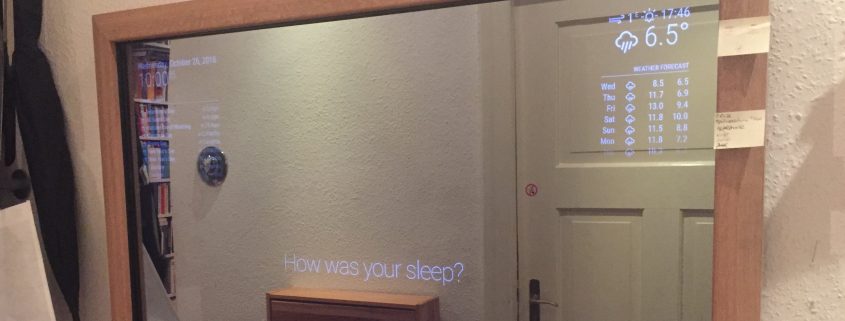

Magic Touch Mirror

Hintergrund

Mein Kunde wünschte sich einen Nachbau seines vorhandenen Spiegels im Flur, welcher von der äußeren Form her dem alten Spiegel so ähnlich wie möglich sein sollte, jedoch nicht nur einen Spiegel, sondern auch einen Flachbildschirm und ein Touchinterface beeinhalten sollte. Der Kunde hatte bereits einen passenden Fernseher und Touchinterface gekauft und dafür einen halbdurchlässigen Spiegel anfertigen lassen und benötigte jetzt eine Rahmenkonstruktion, die alle Einzelkomponenten zusammen hält, optisch jedoch dem alten Spiegel entspricht.

Planung

Zuerst mussten alle Einzelkomponenten exakt vermessen werden, bevor ich das Konzept für den Spiegel erstellen konnte. Die technischen Zeichnungen für dieses Projekt habe ich mit der Software Autodesk Inventor hergestellt und dem Kunden zur Abnahme vorgelegt.

Umsetzung

Für dieses Projekt habe ich über einen Bekannten die Möglichkeit gehabt Eichenbohlen zu kaufen, welche von einer Eiche aus Potsdam stammen und nicht in einem Ofen schnellgetrocknet wurden, sondern 8 Jahre lang in einer Scheune natürlich und langsam trocknen konnten. Auch bei diesem Projekt habe ich mit lokalem, nachhaltig gewachsenem Holz gearbeitet, dass mehrere Jahre ruhen und trocknen konnte und bei dem ich die Geschichte des Baums kenne. Leider habe ich kein Foto der Bohlen angefertigt, das erste Foto des Projekts ist direkt nach dem Auftrennen und Abrichten der Bohlen entstanden.

Mittels der selbstgebauten Tischkreissäge habe ich angefangen das Profil des Rahmens herzustellen, welches ich dann mit der Unterfräse und der Abrichte fertig gestellt habe.

Als nächstes mussten die Gehrungen geschnitten werden und die Ausschnitte für die versteifenden diagonalen Streben von Hand geschnitten werden. Die Geometrie dieser Versteifungen entspricht einer um 45° gedrehten Schwalbenschwanzverbindung, um sowohl Druck als auch Zug entgegen wirken zu können.

Nachdem alle spanenden Arbeiten erledigt waren verblieb das Verleimen der Komponenten, von welchem ich keine Fotos angefertigt habe, da dies eine durchaus zeitkritische Angelegenheit ist. Die diagonalen Streben sind nicht verleimt, um den Flachbildschirm oder andere Komponenten notfalls austauschen zu können.

Da alle vier diagonalen Versteifungen von Hand mit Stechbeiteln geschnitten wurden und dieser Schritt sehr zeitaufwendig war, hier noch ein Bild nachdem alle vier Riegel eingepasst waren.

Nach der Montage des Rahmens verblieb nur noch das sorgfältige Schleifen aller Oberflächen und das Behandeln mit mehreren Schichten Hartöl. Auch mussten noch ein kleiner Ausschnitt für das Infrarot-Empfangsmodul geschnitten werden und die Abstandshalter montiert werden, die den Flachbildschirm präzise zentrieren und im Rahmen festhalten.

Nach diesen Schritten verblieb nur noch die Montage aller Komponenten im Rahmen sowie ein Testlauf aller Komponenten, welcher positiv verlief.

Projekterfolg

Der Projekterfolg ist eingetreten, alle bestellten Funktionen wurden vollständig ausgeliefert und mein Kunde ist mit dem finalen Produkt zufrieden.

Die Materialkosten für dieses Projekt betrugen etwa 1200€, für die geleistete Arbeitszeit fanden er und ich eine besondere Absprache. Gerne bin ich bereit auch für Sie einen individuellen, handgefertigten Magictouchmirror herzustellen, hierbei können Sie sich nicht nur die Holzart, sondern auch das genaue Aussehen des Rahmens und des Rahmenprofils, die Größe und die Oberflächenveredelung frei aussuchen. Kontaktieren Sie mich für ein persönliches Angebot.