Schlauchadapter für Späneabsaugung

Problem

Unsere Späneabsauganlage kam mit einem flexiblen Gummischlauch. Die ersten Monate haben wir diesen Schlauch mühsam über den gerade so passenden Absaugstutzen der Tischkreissäge gezogen, was aber auf Dauer Schäden am Schlauch verursachte und immer mühsamer wurde, je weiter die Kante eingerissen war. Für die Unterfräse habe ich die Späneabsaugung temporär mit Klebeband fixiert. Eine bessere Lösung musste her.

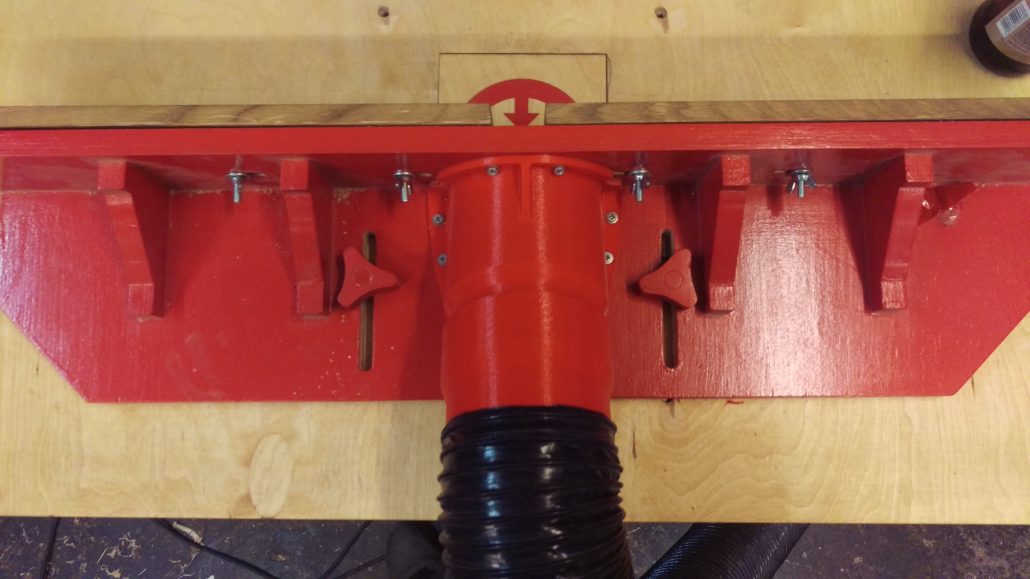

Der Anschlag für die selbstgebaute Unterfräse hat Ausschnitte, die für den Anschluss an die Späneabsaugung vorgesehen sind. In den Originalplänen von Matthias Wandel ist angegeben, dass hier z.B. ein Holzkasten konstruiert werden soll, in den dann ein entsprechender Stutzen eingelassen werden soll. Diese Lösung gefiel mir aber nicht.

Lösung

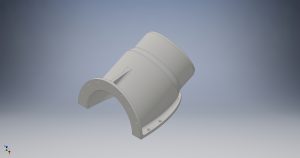

Mittels des Softwarepaket Autodesk Inventor habe ich einen für den Anschlag passenden Stutzen konstruiert. Dieser hat eine umlaufenden Flansch, welcher mit kurzen Holzschrauben am Anschlag befestigt werden kann.

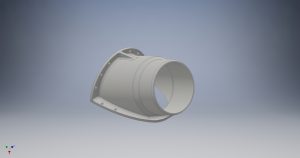

Mittels des Softwarepaket Autodesk Inventor habe ich einen für den Anschlag passenden Stutzen konstruiert. Dieser hat eine umlaufenden Flansch, welcher mit kurzen Holzschrauben am Anschlag befestigt werden kann.  Das Gegenstück ist so konstruiert, dass der flexible Gummischlauch gerade so über das eine Ende passt und das andere Ende saugend auf den Stutzen am Anschlag passt.

Das Gegenstück ist so konstruiert, dass der flexible Gummischlauch gerade so über das eine Ende passt und das andere Ende saugend auf den Stutzen am Anschlag passt.

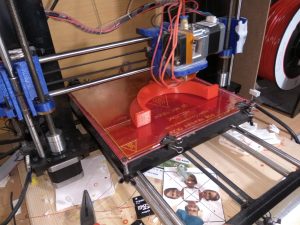

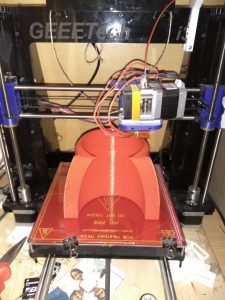

Ich möchte dem c-base Mitglied tecdroid ausdrücklich danken für das Ausdrucken der Teile. Sein 3D-Drucker ist exzellent kalibriert und gewartet, was sich in der Qualität des Druckergebnisses deutlich zeigt. Für den Druck wurde, passend zum Anstrich des Anschlags, rotes Filament aus dem Kunststoff „PLA“ verwendet. Wir entschieden uns für PLA, da dieses weniger anfällig ist sich beim drucken zu verformen aufgrund von Temperaturdifferenzen im gedruckten Objekt. Je größer das Objekt, desto stärker fallen diese Verformungseffekte aus. ABS wäre zwar stabiler, robuster und weniger brüchig, verformt sich aber auch beim drucken deutlich stärker, so dass wir mit mehreren fehlgeschlagenen Versuchen hätten rechnen müssen.

Ich möchte dem c-base Mitglied tecdroid ausdrücklich danken für das Ausdrucken der Teile. Sein 3D-Drucker ist exzellent kalibriert und gewartet, was sich in der Qualität des Druckergebnisses deutlich zeigt. Für den Druck wurde, passend zum Anstrich des Anschlags, rotes Filament aus dem Kunststoff „PLA“ verwendet. Wir entschieden uns für PLA, da dieses weniger anfällig ist sich beim drucken zu verformen aufgrund von Temperaturdifferenzen im gedruckten Objekt. Je größer das Objekt, desto stärker fallen diese Verformungseffekte aus. ABS wäre zwar stabiler, robuster und weniger brüchig, verformt sich aber auch beim drucken deutlich stärker, so dass wir mit mehreren fehlgeschlagenen Versuchen hätten rechnen müssen.

Montage

Bei der Montage der Teile fiel auf, dass die Flügelmuttern zum Verschieben der Anschlagsbretter (zum Anpassen des Anschlags an verschiedene Fräserdurchmesser) mit dem Flansch kollidieren, weswegen die Anschlagsbretter nicht durch den vollen Bewegungsspielraum verschoben werden können. Mittels einer Laubsäge und einer Rundfeile wurde dieses Problem unkompliziert gelöst. Aufgrund der Brüchigkeit des Materials habe ich zum festschrauben kleine Unterlegscheiben benutzt, um die Kraft gleichmäßiger zu verteilen. Auch habe ich die Teile entgegen meiner Gewohnheit nicht mit dem Akkuschrauber, sondern vorsichtig mit einem Schraubenzieher festgeschraubt.

Download

Ich habe die erzeugten 3D-Daten im Dateiformat STL veröffentlicht für alle anderen, die einen selbstgebauten Unterfräsen-Anschlag nach den Plänen von Matthias Wandel benutzen. Die Dateien liegen auf Thingiverse, und zwar hier: http://www.thingiverse.com/thing:1789688