Tischkreissäge mit Unterfräse

Hintergrund

Vor etwa zwei Jahren habe ich in der Werkstatt der c-base eine Mini-Hobby-Tischkreissäge modifiziert und mit einem Anschlagssystem aus Holz erweitert. Dieses Projekt entstand aus der Notwendigkeit die Teile für den Tiefziehtisch zuzuschneiden. Nachdem der Tiefziehtisch fertig war und die ersten Formen erzeugt worden waren, stellten wir fest, dass wir eine Unterfräse benötigen, um Formen für den Tiefziehtisch zu erzeugen. Weiterhin bekamen wir eine Flottjet Kreissäge. Daraus entstand die Idee die linke Werkbank zu modifizieren und dort sowohl die Flottjet-Tischkreissäge als auch eine Unterfräse einzubauen.

Nach einiger Recherche entschieden wir, dass wir sowohl die Unterfräse als auch das Anschlagssystem für die Flottjet Kreissäge nach Plänen von Matthias Wandel (woodgears.ca) bauen wollten. Die Pläne für die Unterfräse befinden sich hier, für die Kreissäge orientierten wir uns an diesen Plänen. Baubeginn war im Januar 2016.

Teilnehmer und Finanzierung

Dieses Projekt wurde von mehreren Mitgliedern der c-base finanziert. Dafür haben wir die Crowdfundingplattform yeahletsdothat.com verwendet. Dieses Crowdfundingplattform ist noch in Entwicklung durch @little_endian. Zukünftig soll diese Crowdfundingplattform anderen Gruppen und Orten (wie z.B. Hackerspaces) zur Verfügung stehen als selbstgehostete Alternative zu den großen Crowdfundingplattformen. Hier geht es nicht darum Produkte oder Startups zu finanzieren, sondern Spendensammlungen für Anschaffungen und Investitionen abzuwickeln.

Dieses Projekt habe ich zusammen mit Susanna Huhtanen durchgeführt. Alle Holz- und Konstruktionstätigkeiten haben wir zusammen durchgeführt und alle Entscheidungen wurden gemeinsam getroffen. Wir haben uns jeweils Mittwochs und Freitags am Abend getroffen und an jedem Tag ca 3-4h gearbeitet.

Die verwendeten Eichenbohlen wurden uns freundlicherweise von Timo zur Verfügung gestellt, nachdem die Bohlen bei Timo etwa 40 Jahre lang im Schuppen trockneten.

Planung

Da die Werkstatt der c-base recht klein ist, musste die Werkstatt während des gesamten Projekts funktionstüchtig bleiben. Daraus folgte, dass wir zuerst alle Subkomponenten vorbereiten mussten, bevor der finale Zusammenbau erfolgen konnte. Die Subkomponenten sind: Die Unterfräse, die Eichen-Schienen, auf denen die Anschläge verschiebbar sind sowie die Tischplatte.

Umsetzung

Zuerst mussten wir einen Weg finden, die großen und sehr schweren Eichenbohlen der Länge nach in Bretter zu schneiden. Dafür improvisierten wir ein Gerüst rund um die Flottjet Kreissäge, auf dem wir mittels handelsüblicher Möbelrollen die Eichenbohlen verschieben konnten. Mehrere Tage lang haben wir die großen Eichenbohlen in immer kleinere Teile geschnitten, bis wir alle Störungen (Risse, Astlöcher) aus dem Material entfernt hatten. Es hat sich für uns als hilfreich herausgestellt, alle bekannten und sichtbaren Risse, Astlöcher und sonstige unerwünschte Störungen mit einem dicken roten Filzstift zu markieren, bevor wir uns entschieden haben, welche Bretter man aus einer rohen Bohle herausholen kann.

Zuerst mussten wir einen Weg finden, die großen und sehr schweren Eichenbohlen der Länge nach in Bretter zu schneiden. Dafür improvisierten wir ein Gerüst rund um die Flottjet Kreissäge, auf dem wir mittels handelsüblicher Möbelrollen die Eichenbohlen verschieben konnten. Mehrere Tage lang haben wir die großen Eichenbohlen in immer kleinere Teile geschnitten, bis wir alle Störungen (Risse, Astlöcher) aus dem Material entfernt hatten. Es hat sich für uns als hilfreich herausgestellt, alle bekannten und sichtbaren Risse, Astlöcher und sonstige unerwünschte Störungen mit einem dicken roten Filzstift zu markieren, bevor wir uns entschieden haben, welche Bretter man aus einer rohen Bohle herausholen kann.

Unterfräse

Die Unterfräse ist höhenverstellbar und von 0-45° kippbar. Alle im Handel erhältlichen Unterfräsen sind höhenverstellbar, aber die Möglichkeit eine Unterfräse auch kippen zu können ist im Handel ein absolutes Premium-Feature, dass man meistens mit mehreren tausend Euro Aufpreis bezahlen muss. Die Pläne von Matthias Wandel sind daher nicht nur eine echte Kostenersparnis, sondern ermöglichen Funktionen, die wir uns sonst unter keinen Umständen leisten könnten.

Die Unterfräse ist höhenverstellbar und von 0-45° kippbar. Alle im Handel erhältlichen Unterfräsen sind höhenverstellbar, aber die Möglichkeit eine Unterfräse auch kippen zu können ist im Handel ein absolutes Premium-Feature, dass man meistens mit mehreren tausend Euro Aufpreis bezahlen muss. Die Pläne von Matthias Wandel sind daher nicht nur eine echte Kostenersparnis, sondern ermöglichen Funktionen, die wir uns sonst unter keinen Umständen leisten könnten.

Aus den kleineren Eichenteilen und mehreren Stücken Birke-Multiplex haben wir dann die vielen kleinen Klötzchen für die Unterfräse geschnitten. Mehrere Wochen lang wurden die Klötzchen immer nur kleiner und dünner, ein wirklicher Baufortschritt war, abgesehen von der Sägemehlproduktion, nicht sichtbar. Der Anschlag für die Unterfräse erschien uns für die Größe der Werkbank als zu klein. Entsprechend sind wir hier von den Plänen abgewichen und haben einen etwas größeren Anschlag konstruiert.

Aus den kleineren Eichenteilen und mehreren Stücken Birke-Multiplex haben wir dann die vielen kleinen Klötzchen für die Unterfräse geschnitten. Mehrere Wochen lang wurden die Klötzchen immer nur kleiner und dünner, ein wirklicher Baufortschritt war, abgesehen von der Sägemehlproduktion, nicht sichtbar. Der Anschlag für die Unterfräse erschien uns für die Größe der Werkbank als zu klein. Entsprechend sind wir hier von den Plänen abgewichen und haben einen etwas größeren Anschlag konstruiert.

Dann ging es an den Zusammenbau der Unterfräse. Dieser dauerte bei unserem Arbeitstempo auch mehrere Wochen und endete mit dem Ausschnitt in der Tischplatte für die Unterfräse.

Dann ging es an den Zusammenbau der Unterfräse. Dieser dauerte bei unserem Arbeitstempo auch mehrere Wochen und endete mit dem Ausschnitt in der Tischplatte für die Unterfräse.

Anschlag Unterfräse

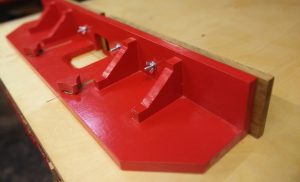

Nachdem die Unterfräse fertig gestellt war, fertigten wir den Anschlag für die Unterfräse aus 18mm Birke-Multiplex. Die Eichenbretter auf der Vorderseite sind durch Langlöcher und Flügelmuttern justierbar auf die Breite des Fräsers. Der Anschlag selbst ist mittels Langlöcher und Schrauben mit Knauf verstellbar. Das große Loch in der Mitte wurde ausgeschnitten um später unsere Späneabsaugung dort anschliessen zu können, da eine Unterfräse enorme Mengen sehr feinen Sägemehls produziert.

Nachdem die Unterfräse fertig gestellt war, fertigten wir den Anschlag für die Unterfräse aus 18mm Birke-Multiplex. Die Eichenbretter auf der Vorderseite sind durch Langlöcher und Flügelmuttern justierbar auf die Breite des Fräsers. Der Anschlag selbst ist mittels Langlöcher und Schrauben mit Knauf verstellbar. Das große Loch in der Mitte wurde ausgeschnitten um später unsere Späneabsaugung dort anschliessen zu können, da eine Unterfräse enorme Mengen sehr feinen Sägemehls produziert.

Parallel-Anschlag

Die Teile für diesen Anschlag wurden schon im Vorfeld während anderen Projektabschnitten zugeschnitten und abgerichtet, so dass nur noch der Zusammenbau erfolgen musste. Wir entschieden uns, von Matthias Plan abzuweichen und den Anschlag von beiden Seiten benutzbar zu machen. Die Seiten sind aus Eiche gefertigt, die Versteifungen zwischen den Eichenteilen bestehen aus 30mm Birke Multiplex und die Bodenplatte des Anschlags ist aus 12mm Birke Multiplex gefertigt. Für diesen Bauabschnitt legten wir die neue, halbfertige Tischplatte auf die alten Bohlen, welche die Oberfläche der Werkbank bildeten. Auf manchen dieser Bilder lässt sich erkennen, in was für einem schlechten Zustand die Werkbank war. Die Querversteifungen sind durch Holzdübel mit den Eichenbohlen verbunden. Für diesen Arbeitsschritt kaufte ich Zentrierspitzen – eine wunderbare Erfindung für exakt passende Dübel!

Die Teile für diesen Anschlag wurden schon im Vorfeld während anderen Projektabschnitten zugeschnitten und abgerichtet, so dass nur noch der Zusammenbau erfolgen musste. Wir entschieden uns, von Matthias Plan abzuweichen und den Anschlag von beiden Seiten benutzbar zu machen. Die Seiten sind aus Eiche gefertigt, die Versteifungen zwischen den Eichenteilen bestehen aus 30mm Birke Multiplex und die Bodenplatte des Anschlags ist aus 12mm Birke Multiplex gefertigt. Für diesen Bauabschnitt legten wir die neue, halbfertige Tischplatte auf die alten Bohlen, welche die Oberfläche der Werkbank bildeten. Auf manchen dieser Bilder lässt sich erkennen, in was für einem schlechten Zustand die Werkbank war. Die Querversteifungen sind durch Holzdübel mit den Eichenbohlen verbunden. Für diesen Arbeitsschritt kaufte ich Zentrierspitzen – eine wunderbare Erfindung für exakt passende Dübel!

finale Montage

Für die finale Montage aller Teile haben Susanna und ich uns ein Wochenende reserviert, damit die Werkstatt nur wenige Tage vollständig durch dieses Projekt blockiert wird. Zuerst mussten die alten Bohlen, die die Tischplatte der Werkbank bildeten, entfernt werden. Die Werkbank war so konstruiert, dass die Tischplatte auch Teil der strukturellen Konstruktion war und die Werkbank stabilisierte. Dies ist suboptimal – eigentlich möchte man ein Gerüst, dass in sich steif und fest ist, auf welchem dann die Tischplatte nur gegen Verrutschen gesichert wird. Auf dem Bild links sieht man die Unterkonstruktion, nachdem wir mehrere dicke Balken montiert hatten. Aus den alten Bohlen der Tischplatte fertigten wir einen Ring rund um die oberen Enden der Tischbeine, auf denen die neue Tischplatte aufliegt. Leider haben wir von diesem Arbeitsschritt keine Fotos.

Für die finale Montage aller Teile haben Susanna und ich uns ein Wochenende reserviert, damit die Werkstatt nur wenige Tage vollständig durch dieses Projekt blockiert wird. Zuerst mussten die alten Bohlen, die die Tischplatte der Werkbank bildeten, entfernt werden. Die Werkbank war so konstruiert, dass die Tischplatte auch Teil der strukturellen Konstruktion war und die Werkbank stabilisierte. Dies ist suboptimal – eigentlich möchte man ein Gerüst, dass in sich steif und fest ist, auf welchem dann die Tischplatte nur gegen Verrutschen gesichert wird. Auf dem Bild links sieht man die Unterkonstruktion, nachdem wir mehrere dicke Balken montiert hatten. Aus den alten Bohlen der Tischplatte fertigten wir einen Ring rund um die oberen Enden der Tischbeine, auf denen die neue Tischplatte aufliegt. Leider haben wir von diesem Arbeitsschritt keine Fotos.

Nachdem die Unterkonstruktion fertig war, wurde der Ausschnitt für die Kreissäge mit einer Stichsäge ausgeschnitten und danach mühsam mit Handfeilen so lange bearbeitet, bis die Kreissäge „saugend“ genau in das Loch passt.

Während der finalen Montage haben wir aus zwei festen Perspektiven zwei Kameras mitlaufen lassen und so ca. 230GB FullHD-Material produziert. Derzeit haben wir dieses Material noch nicht gesichtet oder geschnitten. Sobald dies passiert ist, wird das Ergebnis hier im Blog landen.

Projektabschluss

Nach dem Wochenende der finalen Montage standen noch einige kleinere Tätigkeiten an. Die Tischplatte musste noch befestigt werden und insbesondere die Schlitze für zukünftige Winkelanschläge oder Spannvorrichtungen mussten in die neue Tischplatte verlängert werden. Auch ein Winkelanschlag für rechtwinklige Schnitte war noch notwendig und so manches Teil hatte während dem Bauprozess noch keine geschliffene und geölte Oberfläche erhalten.

Nach dem Wochenende der finalen Montage standen noch einige kleinere Tätigkeiten an. Die Tischplatte musste noch befestigt werden und insbesondere die Schlitze für zukünftige Winkelanschläge oder Spannvorrichtungen mussten in die neue Tischplatte verlängert werden. Auch ein Winkelanschlag für rechtwinklige Schnitte war noch notwendig und so manches Teil hatte während dem Bauprozess noch keine geschliffene und geölte Oberfläche erhalten.

Final haben wir dann noch eine Abdeckung aus 12mm Multiplex und einigen Kiefern-Leisten konstruiert, welche oben auf der Tischplatte aufliegt und die Installation schützt, damit die schöne Oberfläche möglichst lange erhalten bleibt.

Final haben wir dann noch eine Abdeckung aus 12mm Multiplex und einigen Kiefern-Leisten konstruiert, welche oben auf der Tischplatte aufliegt und die Installation schützt, damit die schöne Oberfläche möglichst lange erhalten bleibt.

Projekterfolg und Kosten

Der Projekterfolg ist eingetreten, alle geplanten Funktionen wurden implementiert, getestet und als funktionstüchtig erachtet. Die Gesamtkosten waren etwa 80€ über dem veranschlagten Budget von 400€. Diese 80€ wurden benötigt für das Material zur Konstruktion der schützenden Abdeckung, welche initial nicht eingeplant war.

Der Projekterfolg ist eingetreten, alle geplanten Funktionen wurden implementiert, getestet und als funktionstüchtig erachtet. Die Gesamtkosten waren etwa 80€ über dem veranschlagten Budget von 400€. Diese 80€ wurden benötigt für das Material zur Konstruktion der schützenden Abdeckung, welche initial nicht eingeplant war.