Aluminiumanschläge für die Kappsäge

Hintergrund

Für die große Kappsäge an Bord der c-base fehlten, wie im ursprünglichen Bericht von 2018 beschrieben, noch Anschläge, mit denen sich Werkstücke auf einer wiederholbaren Position ablängen lassen. Ohne solche Anschläge war präzises Arbeiten zwar möglich, aber umständlicher.

Umsetzung

mit Fehlschlägen im Hintergrund

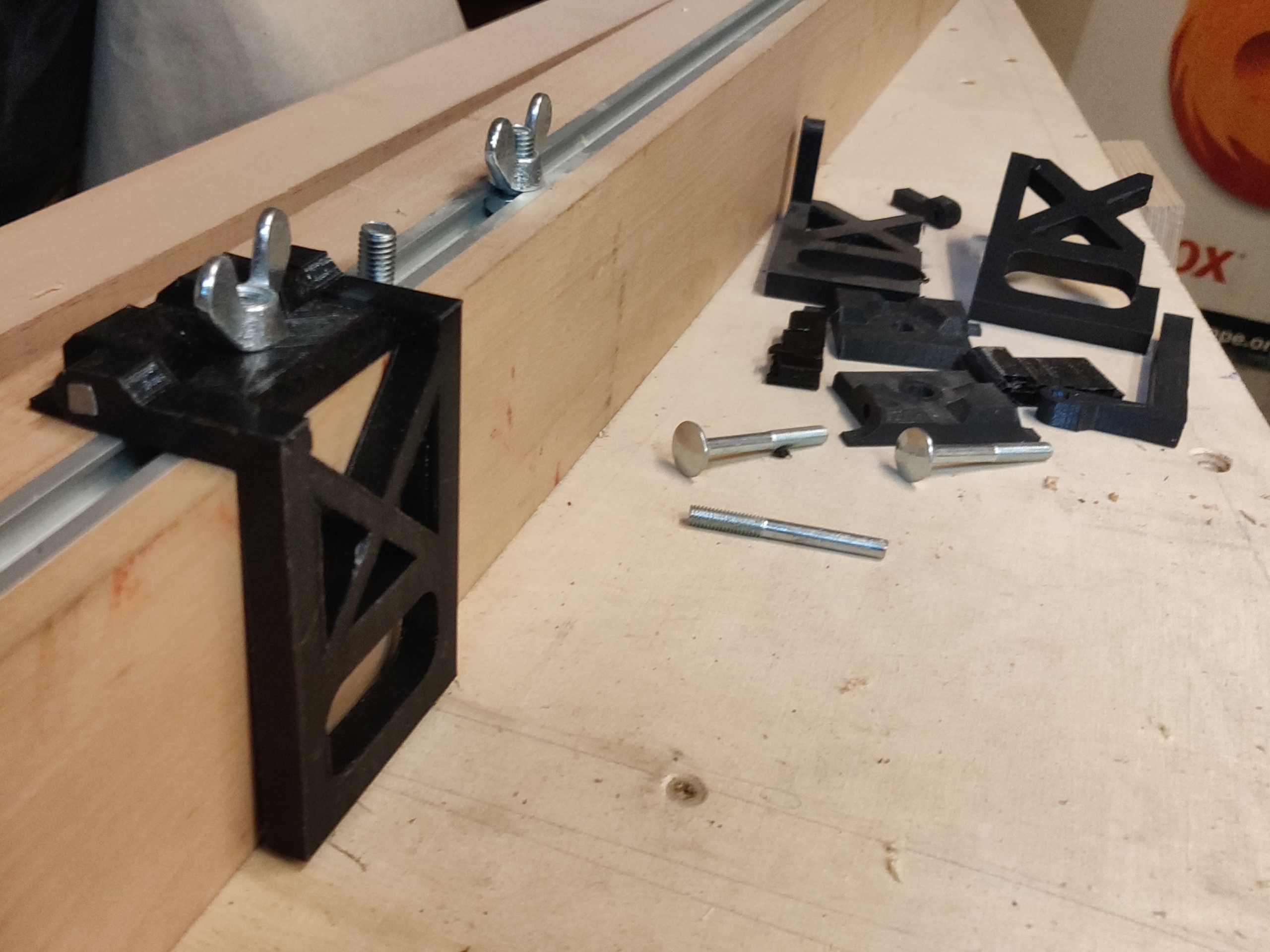

Zuerst habe ich versucht, die Anschläge zu drucken. Verschiedene Versionen aus PLA und ABS, mit unterschiedlichen Wandstärken und Geometrien habe ich hergestellt. Die Form war schon recht nah an der späteren Version, aber das Material war zu weich. Beim Anschlagen des Werkstücks verbog sich der Kunststoff, um bis zu zwei Millimeter. Dadurch war kein wiederholgenaues Arbeiten möglich.

Ich experimentierte mit verschiedenen Achsen. Eine Zeit lang verwendete ich Kunststoffachsen, später zersägte ich Schrauben des Typs DIN 603 und nutzte deren glatten Schaft als Lager. Aber auch das half nichts, das Plastik blieb zu flexibel. Nach etwa einem halben Dutzend Versuchen aus Plastik war klar, dass es ohne Metallteile nicht funktionieren kann.

Also habe ich beschlossen, die Anschläge komplett aus Aluminium zu fräsen. Das war Neuland, denn ich hatte bis dahin mit der CNC-Fräse c-nancy noch kein Metall bearbeitet. Bei den ersten Versuchen schmierte das Aluminium sofort, die Späne klebten an den Schneiden, und der Fräser setzte sich zu. Danach schnitt er nicht mehr, sondern rieb nur noch, bis der Fräser Sekunden später abbrach. Ich habe bei diesem Projekt mindestens drei oder vier Fräser zerstört, bevor ich passende Einstellungen gefunden hatte.

Herausforderungen

Diese Frästeile waren die ersten Teile, die Bearbeitung von drei Seiten erforderten. Obwohl ich mir diesen Teil als besonders schwierig vorgestellt hatte, war das der einfachere Teil.

Das Hauptproblem war die Wärmeentwicklung. Wenn die vertikale Zustellung zu tief war oder der Vorschub zu schnell, wurde das Aluminium weich und klebrig. Erst mit einer Minimalmengenschmierung funktionierte es besser. Sie brachte etwas Öl direkt an die Schneiden, kühlte mit Druckluft leicht und verhinderte das Festsetzen der Späne. Außerdem stellte ich die Zustelltiefe drastisch herunter, auf 0,2 Millimeter pro Durchgang. Damit ließ sich das Material langsam, aber zuverlässig abtragen.

Um den Späneflug zu begrenzen, montierte ich Acrylabdeckungen an der Maschine. So blieb der Arbeitsplatz halbwegs sauber, und die Arbeit war berechenbar. Auch wenn jedes Teil über eine Stunde Maschinenzeit benötigte, war das Ergebnis endlich brauchbar.

Ergebnis

Die fertigen Anschläge bestehen komplett aus Aluminium und laufen relativ spielarm in der Führungsschiene. Sie lassen sich auf wenige Zehntelmillimeter genau einstellen. Im Unterschied zu den ersten Versionen aus Kunststoff haben diese nun zusätzlich einen kleinen Zeiger, der auf das Lineal hinter der Schiene zeigt. Dieser Zeiger ist um sechs Millimeter justierbar, unabhängig vom Anschlag selbst. Damit lässt sich zum Beispiel die Schnittbreite des Sägeblatts ausgleichen oder kleine Ungenauigkeiten korrigieren. Der Zeiger ist mit zwei kleinen Schrauben fixiert und kann gelöst, verschoben und wieder arretiert werden. Dadurch lassen sich die Anschläge relativ einfach kalibrieren.

Mit den neuen Aluminiumanschlägen ist die Kappsägestation vollständig einsatzbereit. Die Kappsäge kann jetzt präzise Längen wiederholen, ohne Nachmessen oder Nachjustieren. Das Fräsen von Aluminium war ein lehrreicher Schritt, hat aber auch gezeigt, dass sich die CNC-Fräse damit an der Grenze ihrer Möglichkeiten bewegt. Sie ist eigentlich nicht für Buntmetalle ausgelegt. In kleinen Schritten und mit viel Geduld funktioniert es, aber nur unter idealen Bedingungen. Ich freue mich, dass es trotzdem klappt, habe aber auch viel dabei gelernt.

Foto des Ergebnis